樹脂加工に特化する毎度製作所(大阪・豊中市)。価格競争に晒されない分野で独自性を発揮。ユキワ精工製スーパーG1チャックで生産性アップ

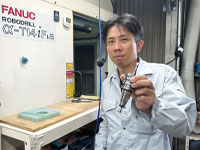

名倉社長

負荷のかかる加工で、ユキワ精工のツーリングを活用している毎度製作所を訪問した。

名倉勇二社長は「父親が起業し、私が継ぐようになった1990年代以降、創業時からの組立業から加工業にシフトし、大手メーカーからの携帯電話の治具(樹脂製)加工を皮切りに、今では、周辺地域の同業他社から、ベークライトやエポキシガラスといった樹脂材料の加工に特化して受注、事業を展開している」との社業の特徴を語る。

価格メリット、短納期対応で他社と差別化するが、そもそも、これら樹脂材料の加工を手がける加工屋はあまりないと言う。

「樹脂加工は、刃物ばかりか設備機械への負担も大きいうえ、脱脂の難しさからドライ加工でしか対応できない。ロットでは受注している仕事の半分が1個レベルで、多くても30個くらい。種類も多様で、加工屋から見れば敬遠されがち。しかし、金属加工に比べ、相対的ではあるが、価格競争に晒されにくく、弊社は所帯もこじんまりしているので、食うには困らない」と名倉社長はきっぱり。

営業専任スタッフ1人、子息の名倉康太専務ほか、パートの方を入れた8人体制。主要設備はファナックのロボドリル2台を駆使する。

「ロボドリルは樹脂加工に適した設備だと思う。ユキワ精工のツーリングは、2012年3月頃当時、ビビリが発生して困っていたところ、ファナックの担当者が勧めてくれたのがきっかけ。ビビリの原因のひとつがツーリングの把握力の弱さにあり、(ビビリを)抑制させるには、切削条件を下げて対応するしかなかった」と名倉社長は振り返る。

性能面を確認すべく、早速、スーパーG1チャックをロボドリルに装着。テスト加工に立ち会った名倉専務は「加工音が静かになり、切削条件を30%上げることができ、生産性向上に繋がった。1本の刃物で従来の10個から13個の加工が可能となった」との効果を指摘する。

現在、ユキワ精工のスーパーG1チャック8本、グリーンG1チャック1本を導入しており、ともに横引きのエンドミル加工、従来からのツーリングは穴あけ加工に活用している。

名倉専務は「負荷の大きい加工ではユキワ製ツーリングの出番となる。精度面では公差100分の2を狙う。ロボドリル2台は月間180時間稼働と、ほぼフル稼働状態。今後とも樹脂加工に的を絞り、磨きをかけ、専門性を深化させていきたい」と展望してもらった。

樹脂加工の一例

スーパーG1チャックでビビリが抑えられ、切削条件で30%以上上げることに成功したと語る名倉専務

負荷のかかる加工でユキワ精工製ツーリングが活躍する