生爪の加工で差別化する来光工業(愛知県春日井市)。ユキワ精工製グリーンG1チャックでビビリ音の抑制、面粗度向上、1・2倍程度の長寿命化達成

グリーンG1チャックでツーリングの比較検証を実施。ビビり音の解消や面粗度向上などの結果を得たと語る玉利専務

1972年に来光工業は創業し、1985年にはRIKという商標で生爪の全国発売をスタートさせた。

玉利允(まこと)専務は「従来から工作機械メーカー部品の製造を手掛けていたこともあり、1998年に自前の工場を建設。単品、少量の受託加工に乗り出す一方、2005年からは、RIKという自社ブランドで販売していた生爪の、特殊仕様に対応する設計、製造にも取り組むようになった」と語る。

生爪製造の起点となった2005年は、玉利専務が「3年間、旋盤やマシニングセンタ関連で修行に出ていた」工作機械メーカーから戻ってきた年で「長尺ものや径の大きいもの、掴みにくい異径ワーク-といった特殊ニーズを踏まえた生爪の分野を自ら担い、伸ばしていきたい」との思いがあった。その志向にブレはなく、今では、OEM、商社経由含め、生爪製造の社内シェアが3割ほどを占めるまでに成長している。

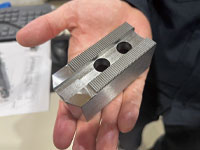

「生爪の加工に関わる、設備に対する基本的な考え方は省スペース。爪の精度は、溝やセレーションで決まってくるので、位置決めに配慮しているほか、手のひらサイズとは言え多品種少量。対応として加工治具で工夫を凝らしているが、将来的には自動化を追求していきたい」。

ユキワ精工のツーリングに触れるきっかけは、生爪加工の専用機として、ロボドリルの導入を決めたことに関係している。

「機械選定後は、チルト付きの円テーブルを検討、結果的に、ユキワ精工製に行き着いたが、その際、名古屋営業所の方から、ツーリングも是非、ご検討を、との依頼を受け、グリーンG1チャックのテストサンプルを頂いたのが発端だった」。

テスト加工はオークマ製「GEnosM460-VE」を駆使して他社製ツーリングと比較した。

「エンドミルの溝加工でビビり音が抑制され、面粗度が向上したほか、感覚的ではあるが1・2倍程度の工具の長寿命化も達成。さらに突き出し量の長い加工でも、ビビらずに安定した加工ができるようになった」。

ロボドリルは7月に導入したばかりで、実際の加工で真価を発揮していくのはこれからになる。

「現在、グリーンG1チャックの活用は6本程度だが、今後、ロボドリルに装着するツーリングには、ユキワ精工製を主体に考えていきたい」。

ビビり音の抑制、面粗度向上、工具の長寿命化と言った切り口で、定量的な点も踏まえ、結果が出てくるのか、注目していきたい。

生爪の加工例。刃持ちも良くなったと言う

加工治具を豊富に取りそろえることで多品種少量生産に対応する