牧野フライス精機、アライドマテリアル、ZOLLER Japan3社合同研削技術セミナーOnline開催

清水社長

- 工具研削技術にフォーカスしたセミナーがOnlineでこのほど開催された。牧野フライス精機、アライドマテリアル、ZOLLER Japanの3社共催によるもので、2日で計400人の視聴者を集めた。以下、それぞれの取り組みを紹介する。

- ◆

- セミナーの口火を切ったのは牧野フライス精機で、メカトロテックでも出展された高精密CNC工具研削盤AGE30FX、内蔵型マイクロビジョンシステムmonocam2についてライブで紹介された。

- 清水社長は「メカトロテックでの来場者は、6万9千人と活況を呈したものの、地域差や制限も感じた」として、今回のセミナー開催の意義を語った。

- 6月に販売開始されたAGE30FXは、工具長で300ミリ、工具径でφ3ミリ~25ミリまでをフォローする、自動化の最先端技術が織り込まれたAGE30のビッグマイナーチェンジ機。自動ワーク交換装置と砥石・研削液ノズル交換装置を標準装備している。

- 砥石軸仕様はHSK-A50、最大回転速度は8000回転。ベッドクーラント機能やZ軸のエアバランサ、大容量タンクの採用等、熱変位対策をさらに充実させ、長時間運転への配慮やグリスの自動集中方式の採用といった、メンテナンス性向上をも実現させつつ「砥石スリーブと研削液ノズルを最大8セット収納可能。工程に合わせて同時に自動交換できる。また、砥石交換時間を15秒から10秒へと短縮させたことで、工具を100本連続で加工した場合、33分切り詰めることが可能となった」ようだ。

- また、新型の自動ワーク交換装置「LVBローダ」は、ワーク交換時間50%もの大幅な短縮を実現。パレットの最大収納本数はφ4ミリで720本セット可能だ。

- 一方、monocam2は、同社製工具研削盤に搭載可能な内蔵型非接触測定システム。加工工程ごとに自動でワークの寸法測定を行い、許容値から外れた場合には次のワークへ自動で補正を行うことで高精度連続加工を実現する。

- 加工後、エアーブローで研削油を除去して、ウェブ厚やシンニング幅、背溝深さ等を測定し、データとして保存する。

- アライドマテリアルからは、研削ホイールをはじめ、ツルーイング、ドレッシング、さらに研削理論を交えトラブルシューティングなど、基礎的で、しかも重要な項目に絞って解説がなされた。

- 白石ダイヤ製品事業部長は「今回は、設備、測定、そして工具の側面からのアプローチ。牧野フライス精機さんとは、今回で3度目の合同セミナーとなる」と挨拶した。

- 精密で高効率な研削加工でイチオシと薦められるのが超砥粒ホイール。

- 「砥粒にダイヤモンドやcBNを用いた研削砥石で、アルミナや炭化ケイ素に比べて高い熱伝導率、高いヌーブ硬度を有する」。

- 用途としてはダイヤモンド砥粒が非鉄金属材料、CBN砥粒は鉄系材料+Ni基合金。

- 結合材(ボンド)によっても特徴があり、レジンは、表面粗さ、切れ味で優位性を発揮し、メタルは砥粒保持力が高く長寿命だそうだ。

- アライドマテリアルの用途別ラインナップでは、例えばラウンドツールのフルート研削で水溶性研削液ならフルートマックス、不水溶性研削液ならフルートマスターを揃える。

- 「フルート研削でも、能率重視か、表面粗さの向上かといった切り口で、フルートマックス、フルートマスターの2択に分かれる」。

- 超砥粒ホイールを「上手く使うために欠かせない」作業が、ツルーイングであり、ドレッシングだろう。

- ホイールの使用面の振れを取り除いたり、所定の形状に砥面を仕上げる作業となるのがツルーイング(形直し)であり、砥粒が突き出したり、鈍化した砥粒の切れ刃を創生する作業がドレッシング。

- 「研削加工で起こり得るのが目詰まり、目つぶれ、目こぼれ。いずれもツルーイング・ドレッシングで対応していくことになる」。

- 目詰まりは、切れ刃となる各砥粒の間に切粉が堆積したり、溶着したりした状態で、目つぶれは、切れ刃となる砥粒が摩耗し、平坦化した状態。さらに目こぼれは、切れ刃となる砥粒が破砕脱落した状態を指す。

- 対処法として提案されたのは、目つぶれでは「砥石周速度を下げ、被削材の送り速度を上げ、切り込み量を上げる」、目こぼれでは「砥石周速度を上げ、被削材送り速度を下げ、切り込み量を下げる」といった点に集約された。

- トリを飾ったのがZOLLER Japanで、工具製造・設計での課題をテーマに設定した。

- ZOLLERの工具測定機と言えば「genius」だろう。

- マーケティング担当者は「完全密封形式で室温の影響を受けにくい構造を採用している。測定は非接触、シンプルで高精度と言うのが特長だ」と語る。

- 測定対象の最大工具長は600ミリ、最大工具径では400ミリまで。2Dカメラで50倍、3Dカメラで160倍の倍率だ。

- 「傾き(倒れ)を補正した段階で工具単体の振れ精度やボールエンドミルの1刃ごとの評価も含めたR(半径)輪郭、R中心からの距離、すくい角、焦点深度から算出されるCホーニング角度といった項目の測定も可能で、R測定では工具を回転させた『残像』から計測する。高倍率ニーズに対応して、500倍まで対応可能な仕様もある」。

- インサート工具用では「mμForcus」をラインアップしている。

- 「工具刃先の形状測定、表面粗さ測定を担う。0・1μmレベルの測定が可能で、最小R寸法では3μmまで対応する。加工ワークの表面粗さも測定できる」。

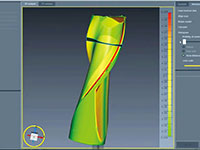

- 最後に、切削工具、加工ワークの3Dデジタル化ソリューションの武器として提案されたのが「3dCheck」だ。もうすぐ日本にも実機が届くそうだ。

- 「複雑形状の工具をスキャニングし、デジタル化して分析を行う検査機で、工具製作工程における3Dデジタル化に最適。構造的には3Dセンサー、高精度のCNC軸、完全自動の透過光画像処理など、それぞれの利点が組み合わされている。genius機能も併せ持ち、非接触測定が可能だ」。

- 時間を節約できるリアルタイムの画像転送機能や快適で直感的な操作が可能なソフトウエアインターフェース、標準化されたフォーマットで、3Dデータを顧客のCADシステムに出力できるメリットがある。

3dcheckによるエンドミルの3Dスキャン

mμFocus測定

牧野フライス精機のセミナー風景