半導体関連機器分野が急成長する渡辺製作所(山形県天童市)。ユキワ精工製スーパーG1チャックで切削条件30%アップが可能に。高生産性に寄与

新工場に導入されたスピーディーオ「W1000Xd1」の前でスーパーG1チャックを手にする渡辺社長とオペレーターの山口さん

1965年に創業し、1984年に有限会社として法人化、以来、渡辺製作所は、測量機器、医療機器を手掛ける大手1社からの受注で生計を立ててきたと言う。

2代目となる渡辺正紀社長は「受注先の変遷もあり、医療機器関連分野は現在、取引企業8社で構成。売り上げの6割~7割を占める屋台骨であり、眼底カメラ、MRIなどの検査装置に関わる小物部品加工が多い。測量機器は1割程度」と需要分野をなぞるなか「伸長分野として期待がかかるのが半導体分野。この4、5年の間で売り上げの2割~3割を構成するまでに成長している」そうだ。

この流れから、半導体産業に対する生産能力増強を見据えて、今年2月には新工場(第二工場)を建設、稼働に踏み切った。

「ただ、半導体分野は、今年に入って、需要に落ち着きが見られるようになった。来年以降の回復に期待している」。

需要の波、特に半導体関連分野の乱降下は今に始まったことではない。渡辺社長も期待しているが、すでに半導体業界では、来年以降、再び需要は、高原状態を呈することが織り込まれている。

半導体分野が「一服状態」とは言え、前述したように渡辺製作所の柱は、息の長い医療機器関連。

「まさに安定した分野。1ロットで10個、20個、40個の受注が中心で、多い場合でも1ロット300個という世界。マシニングセンタではブラザー工業のスピーディオがメインで活躍している」。

新5Sを掲げ、最も重視しているのが「スピード」だ。

「スピードで差別化しつつ、医療機器部品では、平行度、真円度、平面度・・・と求められる精度の高さに配慮しているが、5年前くらいから請けるようになった半導体関連部品はそれ以上のレベル。ニーズに応えるべく、試行錯誤していたところ、2016年ごろだったと思うが、取引商社からブラザーの機械で、スーパーG1チャックのテスト加工依頼が提案された。ユキワ精工さんとお付き合いする、きっかけだった」と振り返る。

半導体部品加工のトライアルの時期だったようだが、それまで他社製のツーリングで安定しなかった寸法精度が落ち着いてきたと言う。

「スーパーG1チャックのおかげで主軸の振れが収まったと言えるだろう。このテスト結果を踏まえて、5年以内に導入した新しいブラザー製マシニングセンタには、スーパーG1チャックを装着するようになった。切削音が静かになり、面粗度がアップし、30%程度の切削条件を上げても、安定した精度が得られる。効果は肌で実感している」。

スーパーG1チャックの導入本数は、新工場(第二工場)で稼働スタートしたスピーディオ「W1000-Xd1」装着分20本も入れると70本になると言う。

新工場に据えられたスピーディオは、治具でも創意工夫がなされており、渡辺社長は「半導体以外の部品へのアプローチも追求していきたい」とアグレッシブな姿勢が印象に残った。

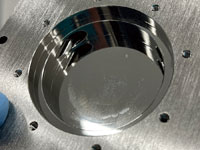

面粗度のアップした加工の一例

加工現場とは想像しにくい瀟洒な工場が印象的。渡辺社長の美術好きと無関係ではないようだ