昨年のイワタツールの最大の成果は、工場の改善。不良率低減に直接、寄与。ヘリカルエンドミルをドリミルドリミル命名し、今夏から販売へ。

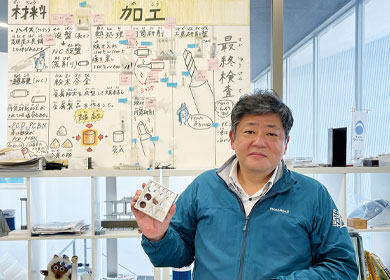

ドリミルによる加工サンプルを手にする岩田社長

モノを作っていると問題点を発見することがある、と岩田社長は言う。

「誰にでもわかると言う問題点ではなく、技術レベルの向上による気づきとでも言おうか。発見できる能力が身についてくる。コロナ禍にあって弊社は、あれこれと新しいことにチャレンジするのではなく、2022年は既存の問題点を洗い出すことに努めた。機械のメンテナンス実施もあり、目に見えて改善されたのが不良率の低減だった」と、欠品と納期の長期化が解消しつつあるなか、岩田社長は今後の品質レベルのアップに期待をかける。

生産量拡大への対応で注目されるのが、熱処理工程だ。

「熱処理ではソルト、真空の両タイプを活用しているが、設備更新を含めて、生産量の拡大に備えた。SPセンターなどのハイスのセンタードリルが、東日本中心に急成長しているからで、熱処理への対応は、個人的にも汗をかいた」と言う。

センタードリルの生産では、タイ工場での生産能力アップにより、日本への供給も視野に入ってきたそうだ。

コロナ禍からのリバウンド需要と言う切り口では欧州市場は無視できない。

「弊社に即して言えば、トグロンハードの需要が爆発的に拡大している。最近では、大口の案件が決まりだした。HRC60前後の高硬度向けに特化しているが、オイルホール付きの検討など、新しい企画の具体化に着手していきたい」。

この1年、イワタツールのチャレンジと言う点で、忘れてならないのが、ヘリカルに特化した、アルミ加工用のエンドミルだろう。

「ドリミルと命名した。現在はサンプル品との位置づけだが、すでに在庫を抱え、流通を通じて販売している。このサンプル製品自体の製造も忙しい。ドリミルの『最終形』は、すなわち製品としての販売は今夏からのスタートを計画している」。

現在、販売されているサンプル品は、テスト加工を紐づける形式になっている。

「ユーザーの方にはQRコードによる登録の協力を仰いでおり、加工内容をフィードバックしてもらっている。刃長や被削材など、今後のラインナップの方向性を探るうえで、大切になる。また、今までにない工具だけに価格設定も難しい」。

アルミ加工用で「旬」と言えばEV関連。この分野からのユーザーの反応も楽しみになってきた。

日本本社では、製造スタッフの増員も図られた。

「2023年は、昨年までの工場の改善と合わせ、品質への評価を得ていく年にしていきたい」。

コロナ禍は継続しているが、移動制限は、ほとんどなくなった。岩田社長の活動量に勢いが戻ってきた。

ドリミルを活用すれば、高速加工でも、裏バリが抑制されると言う。