ロボドリル導入時にユキワ精工製円テーブル導入、ツーリングのテスト加工のきっかけに(新潟・加茂市 茂野精工) スーパーG1チャックで加工音が静かになり、工具寿命は2倍以上の成果に直結

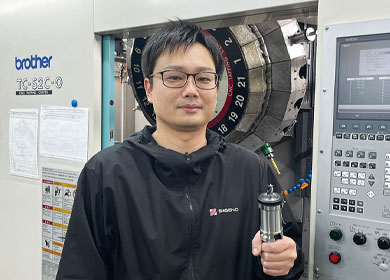

取材に対応いただいた茂野社長

茂野社長は、就職した時点で「35歳までに起業して、世の中に通用するかどうか、試してみたい」と決意した。

「航空機関連の企業に9年間、医療機器メーカーに7年間、それぞれ切削加工の仕事に従事した」あと、自分への信念を確認するかのように34歳で起業。

「比較的景気の良かった、2018年のことで、オークマ、マザックの中古の旋盤1台ずつ設備して、ご縁のあった家屋を借りてスタートを切った」。

マシニングセンタや旋盤を駆使する経験は十分、積んでいたが「お世話になった2社はもちろん、それぞれの外注先にも頼らないと決意。ゼロスタートとなったが、顧客探しは、商社や信用組合を通じて『何ができるか』という相談に対応しつつ、受注へと繋げていった」。

1年が経過する中で、医療機器(X線装置部品)の試作の仕事で実績を積み上げ、纏まった量の仕事を手がけるようになってきたこともあり「機械をオペレートする時間を確保するため、見積もりや商社の方の対応を任せる人材を応募、女性一人雇用することになった」。

設備は、当初に導入した2台の旋盤はフル稼働状態となり、ブラザーのタッピングセンタを追加設備し、2020年からは、従来からのX線装置部品の仕事量が半分、残りは新規に受注した工作機械、建機、インフラ関連の仕事で売り上げを確保するようになった。

受注量の拡大に呼応して、2022年には、ツガミのマシニングセンタ(VA4・40番)を導入し、旋盤もさらに2台追加する一方、2023年には、マンパワーの強化を図ってマシニングセンタ専門のオペレーターを採用、体制を強化した。

「5軸加工の専門家で、私のかつての同僚。女性スタッフもさらに1人加わって4人体制となった」。

ユキワ精工との出会いは、昨年、円テーブル付きのファナック・ロボドリル導入時にユキワ精工の円テーブルを発注したことに始まる。

「形状が複雑と言うか、4方向、5方向とある部品への対応で、円テーブルがあれば楽に仕事ができると判断。その後、ユキワ精工本社工場を訪問する機会があり、ツーリングへの拘りに接して、スーパーG1チャックをテスト加工することになった」。

テスト加工では、ブラザーのタッピングセンタに装着。

「ツーリングを替えただけだが、音が静かになり、工具の寿命が2倍以上となった。さらに切削条件を上げても、全く問題がなく、生産性アップにも貢献することがわかった」と言う。

今ではロボドリルとブラザー・タッピングセンタに「細い径ならスーパーG1チャック、太い径(φ12)ならグリーンG1チャック」と使い分け、それぞれ30本、10本手当している。

「周りは民家。音に悩まされないメリットは、何よりも大切であり、この点で、ツーリングはユキワ精工以上のものは期待できない」と断じる。

最後にユキワ精工に対して、ワークへの接近性という観点から「グリーンG1チャックの、工具長の長いケースへの対応をお願いできれば」との要望が挙がった。

ユキワ精工との縁を取り結んだロボドリル導入。今では、スーパーG1チャック、グリーンG1チャックそれぞれを活用する