樹脂の試作加工と試作金型・成形の「両輪」で事業を展開する誠武(神奈川県・綾瀬市)。ユキワ精工製ツーリングで「芯ブレが少なくなり、作業効率が改善」

テスト加工に関わった製造部の遠藤リーダー(右)と佐藤リーダー

1986年創業以来の、樹脂に特化した試作加工に加え、2005年からは金型・成形分野にも注力、本格化させていき、現状では、この2本柱で事業を運営している神奈川・綾瀬市の誠武を訪問した。

在職30年となる製造部の鈴木部長は「試作加工と試作金型・成形を基本としつつも、試作レスと言う流れが生まれてくるなか、産業機器分野の加工に進出、新規を意識した事業拡大にも留意している」と付け加える。

ものづくりのうえでのターニングポイントとして「1990年代半ば以降、受注に際しては2次元データ(図面)から3Dデータによる指示が主流となっていった」「設備の点でも1990年代半ば以降、マシニングセンタがメインとなっていった」点を鈴木部長は挙げてくれた。

特に3Dデータでの受注は、時間的に余裕が生まれ、顧客の拡大に繋がった点は特筆すべきだろうか。

ところで、創業以来手がけている試作分野で最も重要なポイントは何だろうか。

「顧客にとっては、試作品で、色んなトライアルを実施していくため『精度ありき』の世界を標榜している。試作でのモットーは『チャンピオン品』を狙うことにあり、この点でプログラミングが重要な役割を果たしている」と語る。

1ロットは1個~100個で、納期は通常1週間。需要予測は難しく「先の(仕事内容)は読めない。実績から予想するくらいだ」と言う。

試作分野のマシニングセンタは総数で25台、うち21台がファナックのロボドリル。ほかにDMG森精機、OKKが設備されている。

「ユキワ精工との出会いは、昨年のJIMTOF会場。企業内容を事前にチェックし、訪問を予定していた」そうで「一通り効用をお聞きするなかで、試してみたいと思い、帰り際には、スーパーG1チャックとグリーンG1チャックそれぞれのサンプル品を持ち帰ることとなった」。

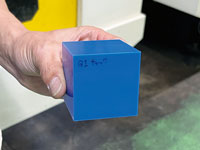

テスト加工では、メインのロボドリルに装着。ワークはタッパの高い、50角のものをチョイスし、従来から使用しているツーリングと比較、検討した。

結果は「加工音が、静かになり、芯ブレがしづらくなった」。

ワークは一品ごとの試作品のため、刃物寿命の変化は見極め難いが「芯ブレを毎回、確認する必要がなくなっていけば、作業効率の点で、大きく前進する」と予測する。

「現時点では、テスト加工を終えた段階。今後、スーパーG1チャックを複数手当てしていくなかで、実践的に検証していきたい」とし「当面は、ロボドリルでよく使う刃物と組み合わせて活用していく計画。特にビビリの影響が大きい、切削量の多い加工で、高い寸法精度が要求される場合に多用していきたいと思う」。

検証次第で、スーパーG1への切り替えを順次、進めていく計画のようだ。

テスト加工で使用されたワーク

加工現場では女性陣の活躍も目立つ