半導体製造装置部品で成果上げる山根精機(福岡・古賀市)。アルミのプレート加工で課題だった「形状・加工精度、形状変化などの課題を協和精工製工具で解決」

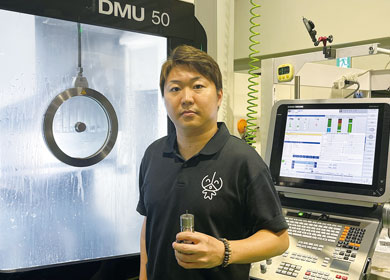

DMG森精機製5軸加工機「DMU50‐PH150」でテスト加工を実施。面粗度などの課題をクリアしたと語る渡邉製造担当係長

1967年に博多区竹下で、切削加工を生業としてスタートを切った山根精機は、業容の拡大に伴い、2014年に現在の古賀市に拡充移転した。

尾崎総務部長代理は「今では9割近くまでが半導体製造装置部品関連で占めており、取引社数はおよそ50社。装置関連ではヘッド廻り部品が中心で、他はベース部分で占める。大きさは、手のひらサイズが多い。被削材はステンレス、鉄、アルミがほとんど。弊社は切削加工がメインで、アルミの研磨加工が得意」との概要を語ってくれた。複雑で入り組んだ形状が多く、求められる公差は、100分の1~1000分の5レベルだそうだ。

「ロット数は、100個~200個程度の『量産モノ』と1個、2個の『単品モノ』が半々を占める。図面枚数がほぼ同じだからだが、需要動向では、単品モノの量的な予測は難しい」。

現場では、約30人が働く。職人による技能・技術を重視する考え方から汎用機を駆使する志向が強い。

「(加工しているワークの)見た目や手に伝わってくる振動など、汎用機を駆使しなければ、分からないこともある」。

とは言うものの、NC機も、DMG森精機製「DMU50‐PH150」やミクロン製「HSM400・600LP」といった5軸マシニングセンタなどの先端設備が導入され、活用が図られているのも事実だ。

工具メーカーでは、オーエスジー、三菱マテリアル等との付き合いの中、加工内容に合わせて工具を選定しているのが実態だ。

協和精工との出会いは2年前に遡る。

製造を担う渡邉係長は「詳細は申し上げられないが、平面度・平行度ともに100分の1の公差が求められるアルミのベース加工を受注した。1枚につき、加工総数的には数千か所に及ぶ一大加工で、納期は1カ月。当初は、汎用機でトライしたが、先端の形状・寸法精度が安定せず、見た目でもムシレが発生して、困っていたところ、取引商社に相談して、紹介されたのが協和精工さんだった」と言う。

テスト加工では、加工時の軸ブレの少ないDMG森精機製DMU50‐PH150」を選定し、協和精工の超硬1枚刃彫刻用カッター「YTC‐040‐010」(先端フラット)を装着。

「テスト加工に際し、新たにコーティングの検討も行っていただき、先端の形状・加工精度、形状変化など、課題はすべてクリアした」ことに信用と信頼を深めるなか「この加工に即して、標準品のYTCをカスタマイズして頂き、荒、中仕上げ、仕上げの3本セットで特注対応をしていただくことになった」そうだ。

このベース加工の受注頻度は年に2回ほどだが、渡邉係長は「小ロットでも、特注対応いただける協和精工さんの生産体制・能力を高く評価している。顧客サイドでもトライアルが始まった」。

現場の加工内容に照応して工具をカスタマイズしていく協和精工の仕様追求に、惜しみない称賛が贈られた。

課題解決に導いた超硬1枚刃彫刻用「YTC‐040‐010」

今では特注対応で成果を出している